深孔鉆的加工特點。

1.刀柄孔徑有限,直徑小,長度長,剛度低,強度低,切削時產生振動、波浪和錐度,影響深孔的直線度和表面粗糙度。

2.在鉆孔和鉸孔時,如果沒有特殊設備,冷卻液很難滲入切削區,縮短了刀具壽命,排屑困難。

3. 在深孔鉆中,切削時不可能直接觀察刀具,判斷切削過程是否正常的唯一方法是聽切削聲,看切屑,觀察手的振動和工件溫度,看儀表(液壓表和電測儀)。

4.如果切屑難以彈出,要用可靠的方法破壞,檢查切屑的長度和形狀,避免堵塞,保證順利彈出。

5.為確保深孔加工順利進行,并達到要求的加工質量,應增加(外部)排屑系統、刀具導向和支撐系統以及高壓冷卻和潤滑系統中的刀具數量。冷卻劑容易滲透,但孔的總深度是孔徑的五倍以上,使排屑和冷卻更加困難。相對較小的孔可以用麻花鉆,使排屑柔和。鋼屑被破碎成小塊,形成薄而直的條狀物。

鉆頭的磨法可采用比較簡單的磨法:

1、鉆刃灰角增大至130-140度以增加切屑厚業改變切屑排出的方向 (切屑排出的方向是與刃口垂直)

2、修磨橫刃以減小軸向切削刀同時切削刃靠鉆芯處產生一個折角有利分屑。

3、在刃口外角倒1毫米45度角以減少磨損業提高光潔度。

4、鉆孔的轉速略低些,進刀量要取大些,這樣切詹增厚以條狀排出。

5、冷卻液的噴嘴要對著孔向里以利冷卻液進入切削區域。

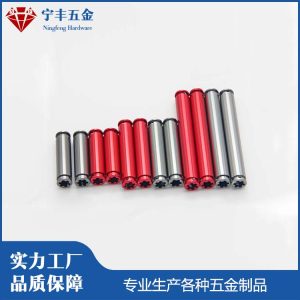

以上講解希望對你有所幫助,更多相關五金加工詳情,請關注寧豐五金公司網站!